1960年代前半

横型拡散炉

〜装置・材料/結晶・拡散・成膜〜

プレーナー技術の基本となるシリコン熱酸化と気相拡散は1950年代にベル研究所(Bell Telephone Laboratories)で開発され、横型拡散炉が使用された[1][2]。1950年代、半導体デバイスメーカーは拡散炉を内作してトランジスタの製造を行っていた。石英管の内部にSiCなどのヒーターと熱電対を挿入してウェーハを加熱制御し、ニードルバルブからプロセスガスを導入して酸化、拡散を行うのが一般的であった[3]。

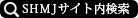

1960年、Lindbergは石英管炉体の外側にFe・Ni・Co合金のコバール(Kovar)ヒーターと熱電対を配置し、石英管と石英ボート上のウェーハを等温(±5℃)加熱するホットウォール型の横型拡散炉を発売した。自動温度制御するコントローラを備えた。国際電気(後の日立国際電気、現KOKUSAI

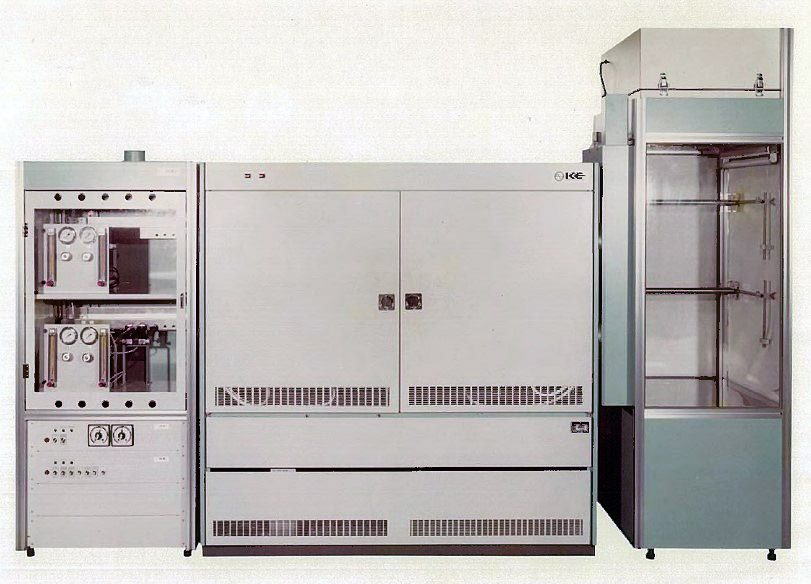

ELECTRIC)は日立と協同してホットウォール型横型拡散炉(DD-1)を国産化し、1963年に販売を開始した(図1)。ヒーターにはFe・Cr・Al合金のカンタル線(Kanthal)が使用された。1964年には、LindbergからスピンアウトしたThermcoが販売を開始し、ホットウォール型横型拡散炉は半導体の酸化、拡散、アニールの標準装置として普及した。1968年、東京エレクトロンはThermcoと連携したテルサームコを設立して国内生産を開始した。1960年代後半には、炉体を2段重ねとして生産性を向上させ、ウェーハ移載部にクリーンベンチを備えてクリーン度を高めた

構造が一般的になった(図2)。1980年代にはThemco(テルサームコを含む)と国際電気が横型拡散炉では70%近くの世界シェアとなった。

ホットウォール型横型拡散炉の普及により、石英は半導体産業に不可欠な主要材のひとつとなった。日本では、日本石英、信越化学、旭硝子などの材料企業が半導体グレードの石英を合成し、石英反応管やウェーハを乗せる石英ボートなど、交換部品を含めて販売した。バルブ(フジキンなど)やガス流量計(東京計装など)の必須部品も販売されるようになり、サプライチェーンが確立した。

図1 横型拡散炉(DD-1)

(KOKUSAI ELECTRIC提供)

図2 多段式横型拡散炉(DD-8200) (KOKUSAI ELECTRIC提供)

[参考文献]

[1] 半導体歴史館:1950年代後半:気相拡散源と拡散炉

[2] 半導体歴史館:1960年代前半:横型拡散炉による熱酸化膜及び気相拡散へ移行

[3] VLSI

Research “Diffusion and Oxidation” p4.4.1 3

[移動ページ]

■ 装置材料 該当年代へ

■歴史館の他のページへ

| HOME | ようこそ | 業界動向

| 応用製品 | 集積回路 |

個別半導体他 | プロセス技術

|

| パッケージング技術 | 装置・材料

|

[最終変更バージョン]

Ver.002 2019/12/18