1973年

自動ワイヤーボンディング装置(AWE)

~製造装置・材料:パッケージ~

トランジスタのリードフレームへのペレット付け、ワイヤーボンディング工程は、それまで女性作業者によって行われていた。これらの工程の作業者は工場当たり1000人単位にのぼり、トランジスターガールと称された[1]。日立はペレット付け工程を自動化し、併せてトランジスタの電極を2層化して電極面積を拡げてワイヤーボンディング工程を自動化した。

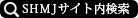

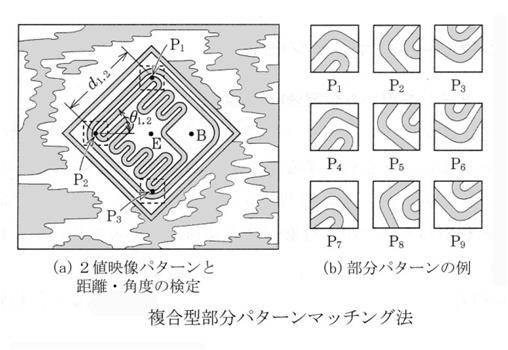

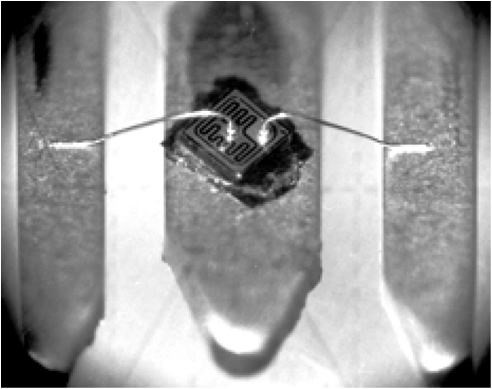

1973年、この自動ボンダーにTVカメラを搭載し、眼の機能を持たせたものがAWE(Automatic Wire-bonder with Eye)と称される自動ワイヤーボンディング装置である。トランジスタ素子の画像をTVカメラで撮像し、その2値化するパターン認識によって配線すべき電極位置を見付け、金線で素子とリードフレームを平均0.2秒で接続する装置である。いわゆるAI(人工知能)の半導体産業への適用の始まりでもあった。これによって電極を2層化することなく、通常の製造工程で作られたトランジスタの組み立て工程が自動化された。

後には、より多端子のIC用ワイヤーボンダーCABS(Computer Automated Bonding System)が開発され、DIP・QFPなど多端子樹脂封止型パッケージ組立費の低減、接合品質安定化などに寄与し、この技術を適用した半導体デバイスの信頼性が高く評価され、1980年台にはDRAMメモリを中心に日本が世界No.1の半導体販売位置を確保するなど日本半導体が信頼性面で優位に立つことになった。

これらのボンディング技術は、米国モトローラ社からの8ビットマイコンなどのマイコンMPU技術導入にも寄与した。日立の技術はその後、㈱新川などワイヤーボンダーメーカに引き継がれ現在に至っている。

下図、上から①カメラ画像2値化パターン図、②自動組立機模式図、③組立完了写真である。

【参考文献】

[1]半導体歴史館

志村資料室;「主役はトランジスターガール」

[2]柏岡政治、江尻正員、坂本雄三郎;「時分割パターン制御にとる郡制御トランジスタ組立システム」電気学会昭和51年1月号

[移動ページ]

■ 装置材料 該当年代へ

■歴史館の他のページへ

| HOME | ようこそ | 業界動向

| 応用製品 | 集積回路 |

個別半導体他 | プロセス技術

|

| パッケージング技術 | 装置・材料

|

[最終変更バージョン]

Ver.002/ 2019/12/18